Les modules préfabriqués en bois, une réponse aux défis environnementaux et énergétiques des bâtiments ?

Chez Amoès, nous travaillons sur plusieurs projets qui mettent en œuvre des modules préfabriqués avec du bois : qu'il s'agisse du Collège de Bagneux (92) (collège provisoire et réutilisable) ou des logements d'I3F à Trilport (77) par exemple, ce mode constructif nous questionne sur les avantages et inconvénients de penser un projet dont le squelette est constitué d'unités indépendantes, fabriquées hors site et ensuite liées entre elles pour créer l'édifice final.

Performance thermique

Notre première exigence concernant l'enveloppe des bâtiments concerne sa performance thermique. Nous appliquons dès que possible une démarche issue des bâtiments passifs, avec une résistance thermique importante pour nos parois, un traitement exhaustif de tous les ponts thermiques, une étanchéité à l'air sans faille, et des menuiseries extérieures performantes.

Comment se mesure la construction modulaire à ces exigences ?

Premièrement, avec des coefficients de transmission thermique des parois verticales Up inférieurs ou égaux à 0,20 W/m².K (incluant les ponts thermiques structurels), les modules de deux projets précités atteignent les performances recherchées, que l'isolation soit répartie (lorsqu'il s'agit de modules avec murs à ossature bois avec doublage d'isolation côté intérieur comme sur le projet de Trilport) ou qu'elle soit extérieure (lorsqu'il s'agit de modules bois 3D comme sur le bâtiment d'enseignement du projet de Bagneux). Ces coefficients peuvent même tomber à des Up de 0,14 à 0,09 W/m².K pour les planchers hauts. Le défi est donc réussi pour le premier volet de la performance thermique des modules, avec le point de vigilance de l'isolation des planchers bas qui peut comporter des contraintes importantes en termes d'épaisseur possible d'isolation en sous-face dans le cas de modules posés dès le RDC.

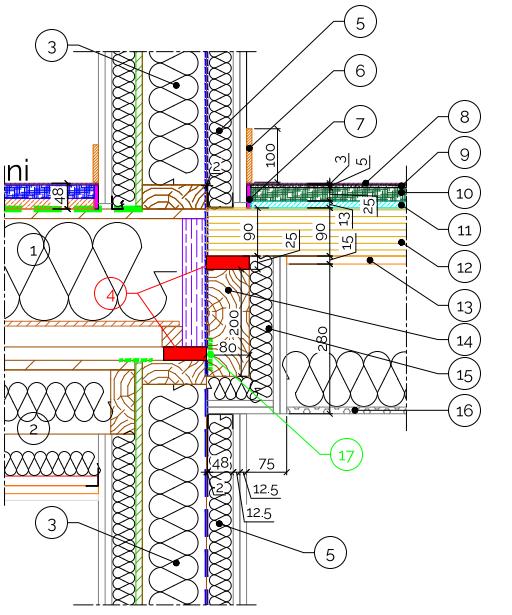

Le second volet consiste à traiter de manière exhaustive tous les ponts thermiques pour limiter les points froids et les risques de condensation dans les parois. Sur ce point, la construction modulaire présente des défis puisque les liaisons entre modules présentent forcément des points faibles (surtout lorsque l'isolation n'est pas extérieure), que les ponts thermiques intégrés ne sont pas forcément correctement évalués par les fabricants des modules, que les fixations de bardage sur les modules en bois ne sont pas forcément dotées d'appréciation du CSTB ou encore que les structures métalliques creuses de certains préfabriqués génèrent sur toutes les faces un pont thermique linéique qui est à prendre en compte impérativement.

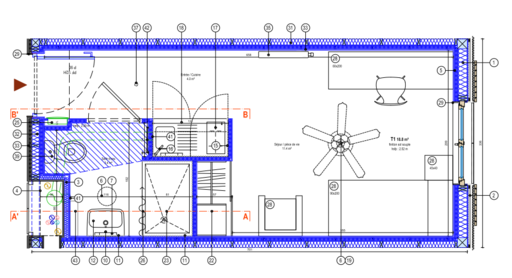

Concernant l'étanchéité à l'air du bâti, en théorie le principe appliqué est simple : il suffit de pouvoir tracer sur une feuille de papier le contour de l'enveloppe étanche à l'air sans avoir à lever le crayon pour obtenir une étanchéité parfaite. En pratique, les points singuliers sont nombreux : traitement des liaisons parois / menuiseries / liaison des modules entre eux, des percements dans la façades nécessaires aux passages des fluides, … Cependant, une attention accrue dès les premières phases de conception du projet permet d'identifier la mise en œuvre d'éléments spécifiques au niveau des points singuliers tels que des membranes, des bandes de mousse imprégnées, des mastics et autres scotchs. La prise en compte très en amont du sujet de l'étanchéité à l'air est un indispensable, et passe également par la définition d'une fiche autocontrôle dédiée à ce sujet. Lorsque les dispositions précédentes sont appliquées, il est tout à fait possible d'atteindre des niveaux d'étanchéité à l'air bien supérieurs à la réglementation, comme le montrent les deux projets cités précédemment avec une valeur Q4 inférieure ou égal à 0,8 m3/h.m². On notera par exemple que sur le projet de Trilport, les modules (un module représentant un logement) sont livrés d'usine avec un pare-vapeur sur l'ensemble de la périphérie (6 faces) ce qui facilite la mise en œuvre d'une étanchéité à l'air performante du bâtiment, les seuls percements de cette enveloppe modulaire étanche étant les percements réalisés pour faire transiter les réseaux fluides des gaines palières d'étage aux gaines des logements. De plus, il est prévu qu'un test d'étanchéité d'un module soit réalisé sur 3 modules témoins, avant d'être montés sur site, pour détecter avant la mise en place définitive et avant la production des 80 modules restant les éventuelles fuites et les corriger. Pendant ce test préalable, ce ne sera pas le Q4 (dont le résultat s'exprime en m3/h de fuite par m² de surface déperditive) qui sera mesuré mais le n50 (qui s'exprime en volume par heure de fuite), ce qui est plus représentatif : en effet, un test réalisé sur un module prend forcément en compte l'ensemble des fuites présentes alors qu'en réalité seules une ou deux faces seront en contact avec l'air extérieur, les autres faces étant en contact avec d'autres modules.

Confort visuel et confort d'été

Évidemment, quelle que soit la typologie des bâtiments construits, le confort d'été et le confort visuel des occupants est une préoccupation primordiale. Sur ce point, la construction modulaire présente des singularités : il est impossible de créer de grandes ouvertures dans les modules préfabriqués puisqu'on est à la fois contraint par la maille de la structure et la nécessité d’une surface minimum de contreventement lorsqu’on utilise du bois. Par ailleurs, dans le cas d'un potentielle réutilisation des modules comme c'est le cas pour le projet de Bagneux, dont les unités du bâtiment d'enseignement ont vocation à être démontés et réutilisés pour d'autres projets de collèges provisoires, il est impossible de prévoir à l'avance l'orientation des modules et donc d'optimiser la surface vitrée par façade. Ainsi, une attention particulière est à porter sur les menuiseries des modules et les leurs protections solaires extérieures associées, ceci pour optimiser les gains de lumière naturelle et d'apports solaires gratuits, tout en limitant les déperditions liées à la performance thermique forcément moins élevée des menuiseries par rapport à celle d'une paroi opaque.

Par ailleurs, il est important de vérifier que l'inertie apportée par les modules est suffisante et d'en intégrer d'avantage lorsque c'est nécessaire, afin de maximiser le déphasage et l'amortissement de l'amplitude des températures. Sur le projet de Bagneux par exemple, les modules en CLT du bâtiment d'enseignement apportent une inertie moyenne qui a dispensé le groupement de prévoir de l'inertie rapportée, tandis que sur le projet de Trilport une inertie quotidienne initiale des modules à ossature bois légère a été calculée. Pour obtenir un confort estival maximal des occupants, plusieurs variantes ont été étudiées pour ajouter plus d'inertie au bâtiment, sans succès. Conséquemment, un travail menant au choix de menuiseries extérieures de qualité a été mené et des protections solaires extérieures de type volets battants (non persiennés) permettant une occultation et une ventilation simultanées ont été sélectionnées. Cela permet au projet Trilport

Enfin, des mesures passives permettant d'assurer un confort d'été optimal ont été intégrées aux deux projets : sur le projet de logements de Trilport, des brasseurs d'air sont prévus dans chaque chambre et séjour. Sur le projet de collège de Bagneux, une ventilation nocturne est prévue pour décharger le bâtiment de la chaleur accumulée pendant la journée, et les locaux les plus sensibles sont également équipés de brasseurs d'air.

Matériaux et impact carbone

Sur les projets présentés précédemment, différentes typologies de modules sont mises en place :

Les modules bois ont un impact carbone dynamique très favorable, ce qui permet d'atteindre des niveaux ambitieux sur l'indicateur Ic construction de la RE2020 : validation du seuil 2025 avec objectif de tendre vers le seuil 2028 pour le bâtiment de Trilport ; validation du seuil réglementaire 2022 avec une marge de près de 50% pour le bâtiment d'enseignement de Bagneux. Cependant, l'ACV d'un module varie fortement en fonction de facteurs inhérents au projet : les modules de Trilport par exemple ont une surface de 19 m² et sont équipés de tout l'attirail nécessaire à un logement (cloisons intérieures, appareillages sanitaires, émetteurs de chauffage, …). De surcroît, comme évoqué précédemment les modules de ce projet sont fabriqués avec une pare-vapeur et un pare-pluie sur les 6 faces, ce qui multiplie les produits de construction et donc l'impact carbone du module. Les modules de Bagneux a contrario ont sur surface bien supérieure (de l'ordre de 60 m²) et sont livrés quasiment vides, ce qui diminue leur impact carbone.

Par ailleurs, les modules préfabriqués en bois permettent pour nos deux projets d'atteindre largement un niveau 3 d'intégration de matériaux biosourcé de 36 kg/m² de surface de plancher.

Intégration des systèmes

Les équipements techniques à intégrer dans les projets dépendent fortement de leur usage à court et moyen voire long terme. En effet, par exemple dans le projet de logements de Trilport, des modules bois sont choisis en mode constructif, et il est acté que le bâtiment gardera cette localisation et cet usage pour les années à venir. Ainsi, l'intégration des systèmes se fait de manière quasiment standard, à la différence près qu'ils sont intégrés en réalité plus tôt que sur un chantier classique puisque les modules préfabriqués arrivent équipés au moment d'être installés sur site.

Sur le projet de Bagneux en revanche, la démontabilité est extrêmement importante puisqu'il s'agit d'un projet de collège provisoire avec une durée de vie sur site de quelques années seulement avant qu'il soit démantelé, stocké et réutilisé autre part. Ainsi, l'intégration des systèmes doit prendre en compte cette contrainte. Par exemple, comment justifier le coût de raccordement à un réseau de chaleur disponible non loin alors que les équipements ne pourraient pas forcément être réutilisés lors de la prochaine vie du collège provisoire ? C'est pour cette raison d'adaptabilité et de modularité que des PAC air / eau ont été choisies pour approvisionner en chaleur les bâtiments. On notera également que pour ce projet, des "skids" comprenant l'ensemble des réseaux cheminant en faux-plafond des circulations horizontales ont été fabriqués hors site puis assemblés sur chantier, amenant la part de préfabrication du chantier à un taux très élevé. Enfin, point de vigilance sur la faisabilité des modules bois de locaux techniques : à cause de contraintes d'encombrement des équipements et réseaux dans les locaux, croisées avec les contraintes de construction des modules bois ont conduit les modules accueillant les locaux techniques du projet de Bagneux à être en acier.

Pour conclure

Les modules bois, malgré un début timide avec des bonnes pratiques encore à développer (par exemple des tests d'étanchéité à l'air en usine, des autocontrôles spécifiques à réaliser lors de la fabrication et de la mise en œuvre pour assurer la performance globale du bâtiment), peuvent être une réponse intéressante aux enjeux énergétiques et environnementaux des bâtiments, notamment grâce à leur principale contrainte qui est aussi leur plus grande force : leur modularité et leur démontabilité. Par ailleurs, travailler sur un projet modulaire assure la présence dès les premières phases de conception du fabricant, permettant de co-construire les modules en partenariat entre l'entreprise et la maîtrise d'œuvre et d'industrialiser le bâtiment, ce qui garantit à la maîtrise d'ouvrage et aux occupants une grande qualité de réalisation.

La construction modulaire en bois ouvre le champ des possibles quant à la vision de ce qu'est un bâtiment durable !

Crédits image :

VESTACK / LP/Marjorie Lenhardt