Depuis longtemps, et toujours plus depuis que les ACV se sont généralisées, nous faisons la traque au carbone en trop dans les bâtiments, avec toujours cette même idée de simplicité et de sobriété dont nous vous avions déjà parlé avec le projet du groupe scolaire LaVallée à Châtenay, actuellement en phase ACT.

Dans cette logique, toutes les solutions permettant de favoriser le réemploi sont les bienvenues, pour le gros oeuvre comme pour les corps d'état architecturaux. C'est ce deuxième cas que nous vous proposons d'explorer ici, puisque nous avons eu l'occasion d'aller visiter il y a quelques semaines l'usine de Mobius, dédiée au réemploi des planchers techniques.

Mobius s'est tout d'abord développé comme un AMO réemploi, en faisant le relais entre les maîtres d'ouvrage d'une part et des artisans et associations d'autre part : les premiers réduisent le coût de la dépose, du transport et de la valorisation des déchets, et les seconds récupèrent des matériaux en échange de leur temps mobilisé pour la dépose.

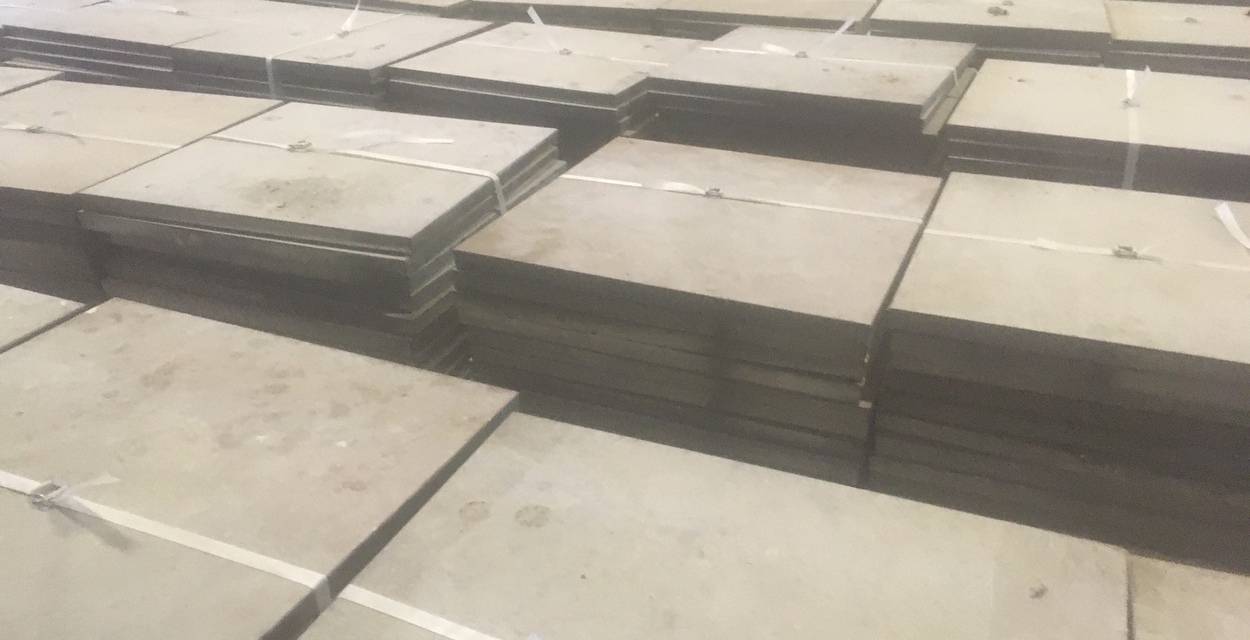

Mais c'est le deuxième volet des activités de Mobius que nous avons eu l'occasion de voir, avec l'usine de remise en état des faux planchers techniques de bureaux : ce produit, particulièrment standardisé avec des dalles de 60 x 60 cm, s'y prête en effet très bien. La première étape consiste à récupérer les faux-planchers sur les chantiers de déconstruction, en coordination avec les enterprises de curage. Le principe est toujours le même, en fermant la boucle déchet-ressource, on économise sur les chantiers les coûts de transport et de valorisation des déchets, et tout le monde y trouve son compte.

Par la suite, le travail à l'usine consiste à remettre en état les dalles : ponçage à la machine puis brossage à la main pour retirer les résidus de colle, agrafage des flancs abîmés ou décollés, avant un dernier ponçage. La production de l'usine est de l'ordre de 85 000 m²/an sur 3 ans, pour une valorisation matière quasi parfaite (les résidus de colle et les poussières représentant moins de 0.1% de la masse du produit entrant).

Côté économique, le coût fourni-posé est du même ordre que pour un produit neuf... mais pour un bilan carbone drastiquement diminué. La dalle de faux plancher bénéficie en effet d'une FDES (c'est malheureusement encore suffisamment rare pour être signalé !), avec un poids carbone de 8.7 kgCO2/m² (DVT 25 ans). Difficile de savoir quel est le gain environnemental du produit grâce au réemploi, car aucune autre FDES (individuelle ou collective) n'est disponible pour les faux-planchers... Toutefois, et en corollaire, l'utilisation de cette donnée permet donc de diminuer de près de 90% l'impact carbone du poste par rapport au neuf, car dans ce dernier cas, le calcul devrait prendre en compte la donnée par défaut (MDEGD) pour un faux plancher technique, de l'ordre de 78 kg CO2/m²..

Autre avantage, même si celui-ci n'est pour l'instant pas quantifié : les dalles réemployées ont de fait émis l'essentiel de leurs COV pendant leur "première vie", permettant de garantir une bien meilleure qualité sanitaire de l'air. Les autres caractéristiques (rupture, charge, feu) sont équivalentes au produit neuf, avec un bémol minime sur l'acoustique (environ 1 dB).

C'est un bel exemple à suivre en matière de réemploi de matière, et la production d'une FDES est particulièrement à saluer : alors que les textes de la RE2020 sont attendus d'ici à la fin de l'année, on n'insistera jamais assez sur la nécessité pour les fabricants et industriels de participer à cet effort documentaire, afin de permettre aux concepteurs de choisir en connaissance de cause les produits de construction les moins carbonés !